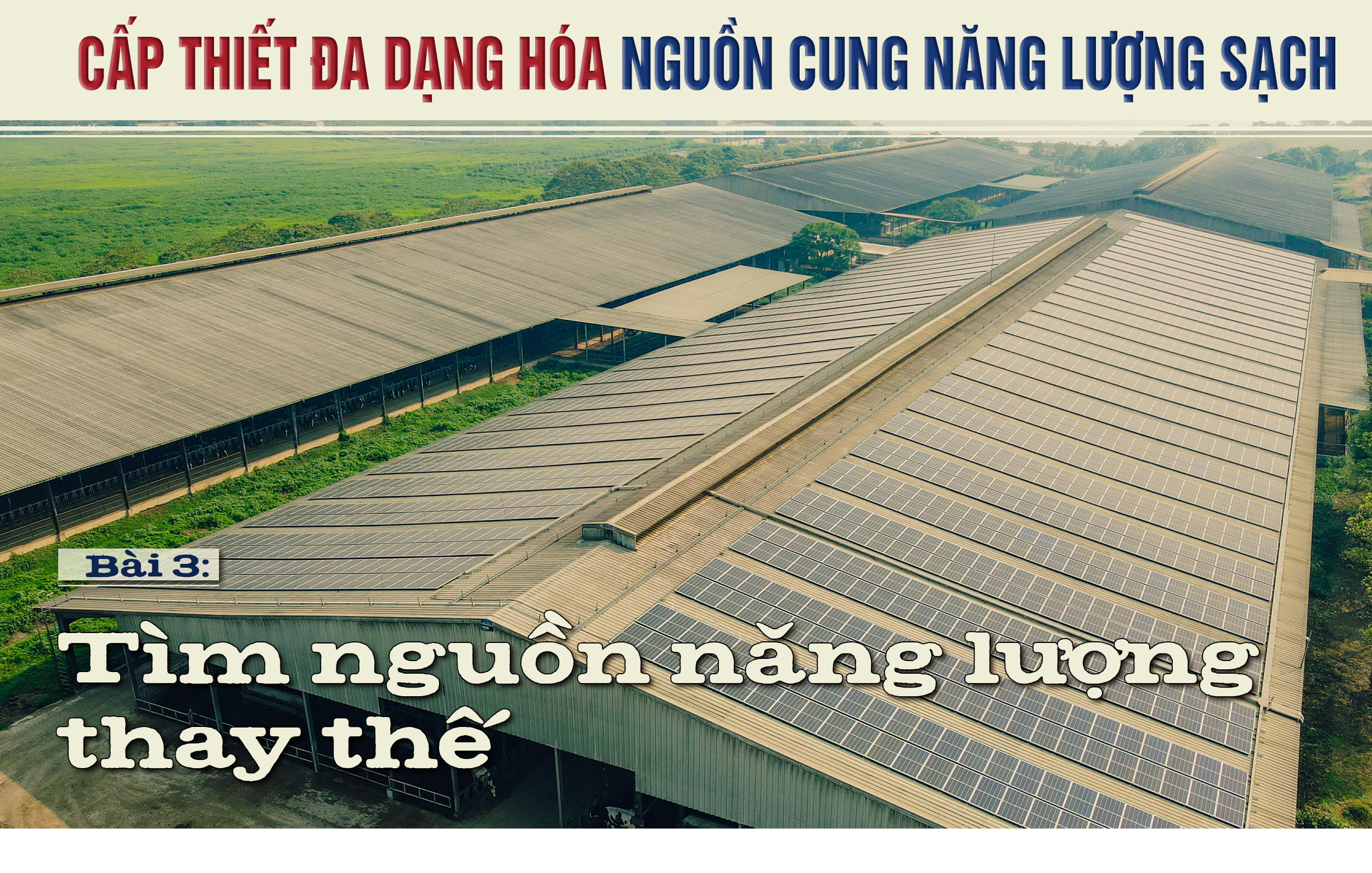

Đi đầu trong phong trào ứng dụng công nghệ mới, sử dụng hiệu quả năng lượng, Công ty CP Tập đoàn TH đã đầu tư dây chuyền sản xuất và lắp đặt hệ thống điện thông minh. Cùng với lắp đặt hệ thống pin năng lượng mặt trời áp mái trên các nhà xưởng, trang trại ở Nghệ An, công ty còn đầu tư lắp đặt toàn bộ hệ thống cảm biến, bóng đèn chiếu sáng tự động “tắt khi không sử dụng” hoặc tự điều chỉnh hệ thống đèn chiếu sáng, làm mát theo nhiệt năng hàng giờ, qua đó giảm công suất tiêu thụ điện năng…

Từ tháng 6/2020, Công ty CP Tập đoàn TH triển khai dự án điện mặt trời áp mái tại các nhà xưởng, đến tháng 9/2020, dự án hoàn thành phần lắp đặt và hòa lưới điện quốc gia. Với 6 trang trại triển khai sử dụng năng lượng mặt trời, lượng điện năng tương đương 1/8 nhu cầu (vào mùa Hè khả năng cung cấp sẽ chiếm 1/5 nhu cầu), hệ thống điện mặt trời áp mái nhà sau khi đi vào hoạt động giúp Tập đoàn tiết kiệm 29,000 kWh/tháng, góp phần giảm đáng kể lượng khí phát thải ra môi trường. Riêng năm 2022, đã hòa lưới điện xấp xỉ 7 triệu kWh (đáp ứng gần 10% lượng điện tiêu dùng tại đơn vị trang trại), tương đương giảm/thu hồi hơn 4.500 tấn CO2/năm.

Hiện nay, trên mái nhà xưởng của Nhà máy chế biến sữa tươi sạch TH hay Cụm trang trại bò sữa (Nghĩa Đàn), Tập đoàn TH đã lắp đặt hệ thống điện mặt trời vừa tạo ra nguồn điện xanh, vừa giúp tiết kiệm chi phí sản xuất, vừa góp phần bảo vệ môi trường, đảm bảo an ninh năng lượng quốc gia. Ông Phạm Vinh Sơn – Giám đốc Bộ phận bảo trì, Công ty CP Thực phẩm sữa TH cho biết: Công ty có 9 trang trại, đàn bò quy mô tiệm cận 70.000 con. Hệ thống chuồng trại được thiết kế hiện đại, mỗi cá thể bò có ô nuôi riêng, có hệ thống thông gió, làm mát hiệu quả trên mái chuồng; cùng với đó là các quy trình, thiết bị hỗ trợ chăm sóc bò, vắt sữa, xử lý nền chuồng, xử lý nước sạch, xử lý nước thải, chế biến thức ăn cho bò sữa,… đều sử dụng điện.

Nhằm nâng cao hiệu quả sử dụng điện và tham gia vào quá trình sử dụng năng lượng tiết kiệm, giảm thiểu phát thải khí CO2, Tập đoàn TH cũng đồng thời nghiên cứu phát triển thêm các dự án điện sinh khối tại Nhà máy Sản xuất mía đường Nasu Nghệ An với công suất 30MW giai đoạn 2023-2026, lắp đặt thêm các hệ thống điện mặt trời mái nhà tại Nhà máy Sản xuất gỗ Nghệ An và các nhà máy sản xuất thực phẩm khác của tập đoàn.

Tính đến giữa năm 2023, riêng tại Nghệ An, Tập đoàn TH có 9 dự án điện mặt trời áp mái, bao phủ trên khắp các mái nhà gồm Nhà máy sữa TH, Nhà máy gỗ của Công ty Lâm nghiệp Tháng Năm (May Forestry); Nhà máy Nước tinh khiết, thảo dược và hoa quả Núi Tiên, 5 trong số 9 trang trại bò sữa, với tổng quy mô công suất lắp đặt trên 9MW.

Ông Ngô Vân Tú – Tổng Giám đốc Công ty TNHH Mía đường Nghệ An chia sẻ: Chúng tôi đã đổi mới, cải tiến công nghệ các nhà máy chế biến mía đường hiện có nhằm đa dạng hóa sản phẩm ngoài đường và sau đường như bột nêm, cồn, xăng sinh học, giấy… để tạo chu trình khép kín, mang lại hiệu quả trong sản xuất. Các sản phẩm phụ như bã mía dùng để đốt lò hơi sản xuất trung bình 9-10MW, nhà máy sử dụng 6MW, còn lại bán lên lưới điện quốc gia – một giải pháp rất hữu ích mà nhiều doanh nghiệp chưa làm được.

Tại Công ty CP Mía đường Anh Sơn, huyện Anh Sơn, từ vài năm nay đã ứng dụng công nghệ, theo đó đơn vị tận dụng được các phế thải là bã mía, các phụ phẩm nông nghiệp thải ra để đưa trở lại lò đốt phục vụ sản xuất. Đại diện Công ty CP Mía đường Anh Sơn cho biết: Trước mắt, công ty đang sử dụng các phế thải từ mía để đốt lò sản xuất mía nhưng lâu dài công ty sẽ đầu tư dây chuyền công nghệ thu mua các lâm sản phụ trên địa bàn để phục vụ chế biến tại Nhà máy chè và lâu dài là sản xuất điện. Nếu thực hiện thành công mục tiêu này, công ty sẽ tiết giảm chi phí sản xuất kinh doanh và thực hiện quy trình sản xuất theo hướng khép kín và tuần hoàn, vừa tận dụng phế thải nông nghiệp và giảm phát thải CO2 ra môi trường.

Tại Công ty CP Trung Đô, để tiết kiệm chi phí và tăng sức cạnh tranh, tận dụng hạ tầng nhà xưởng tại Nhà máy Granite tại Khu công nghiệp Bắc Vinh, công ty đã đầu tư 15 tỷ đồng lắp đặt pin áp mái và hệ thống máy biến áp có công suất 1MWp. Sau khi vận hành, công ty đã tiết kiệm được hàng trăm triệu đồng tiền điện mỗi tháng. Từ thành công của mô hình sản xuất điện áp mái tại Nhà máy ở KCN Bắc Vinh, khi triển khai dự án Khu liên hợp sản xuất vật liệu xây dựng cao cấp tại Nghi Văn (Nghi Lộc), cùng với lựa chọn dây chuyền công nghệ mới, hiện đại, công ty xác định ngay từ đầu phải tận dụng hạ tầng nhà xưởng để lắp đặt pin năng lượng mặt trời áp mái vừa tận dụng hàng chục ngàn m2 nhà xưởng, qua đó giảm nhiệt và sản xuất điện sạch, tiết kiệm chi phí sản xuất. Ông Trần Văn Hoàn – Phó Giám đốc công ty cho biết: Mặc dù công suất chưa lớn nhưng hiệu quả rõ, từ khi có dự án pin năng lượng mặt trời, mỗi tháng chi phí tiền điện từ 3 đến 3,3 tỷ đồng nhưng nay số tiền điện đã giảm xuống còn 2,8 tỷ đồng.

Để tiết kiệm chi phí sản xuất, nhiều nhà máy, đặc biệt là các nhà máy sản xuất xi măng đang áp dụng nhiều giải pháp sử dụng điện tiết kiệm, hiệu quả giúp giảm chi phí sản xuất, giảm giá thành sản phẩm, tăng cạnh tranh trên thị trường. Hệ thống thu nhiệt từ lò để phát điện nhiệt khí dư là giải pháp công nghệ mới tiên tiến của châu Âu được nhiều nước ứng dụng trong các ngành công nghiệp. Công nghệ này được Tập đoàn Xi măng The Vissai ứng dụng và lắp đặt đồng bộ với quá trình xây dựng Nhà máy Xi măng Đô Lương và đã đi vào hoạt động ổn định từ đầu năm 2017.

Hệ thống thu nhiệt từ lò để phát điện nhiệt khí dư hoạt động dựa trên nguyên lý thu nhiệt từ khí thải và khí dư của dây chuyền sản xuất clinker để lấy hơi nước chạy turbine máy phát và phát điện lên hệ thống lưới điện của nhà máy phục vụ quá trình sản xuất, góp phần làm giảm giá thành sản phẩm và bảo vệ môi trường. Khí thải và khí dư sau khi đi qua hệ thống phát điện khí dư sẽ sạch bụi và được làm nguội trước khi thải ra môi trường. Đây là giải pháp bảo vệ môi trường tốt nhất, hiện đại nhất trong công nghệ sản xuất xi măng hiện nay. Theo thống kê, mỗi năm hệ thống này sản xuất được trên 100 triệu kWh cung cấp đến 39% tổng lượng điện tiêu thụ của Nhà máy Xi măng Đô Lương.

Theo Phó Giám đốc sản xuất Phạm Xuân Khánh: Thực hiện kế hoạch sử dụng năng lượng và hiệu quả, Công ty CP Xi măng Sông Lam đã triển khai các biện pháp qua đó mang lại hiệu quả kinh tế cho công ty và tiết kiệm năng lượng cho xã hội. Với các biện pháp thực hiện trong năm 2022 và đến hết tháng 4 năm 2023, thì lượng điện năng tiêu thụ hàng năm đã giảm thêm trên 12.000.000 kWh, giúp tiết kiệm được ~ 7,5% điện năng tiêu thụ của nhà máy trong năm, tương đương 18 tỷ đồng/năm; cùng với biện pháp chạy dừng thiết bị giờ cao điểm sẽ tiết kiệm cho nhà máy 15,5 tỷ đồng/năm.

Tại Nhà máy Xi măng Hoàng Mai, ông Nguyễn Trung Thành – Giám đốc Xí nghiệp tiêu thụ xi măng Hoàng Mai cho biết: Để sử dụng hiệu quả năng lượng, từ năm 2021 công ty đã cải tạo lò qua đó giảm lượng tiêu hao nhiên liệu từ 810 Kcalo xuống còn 790 Kcalo; đồng thời cũng như các nhà máy xi măng khác, công ty đã đầu tư hệ thống lọc và thu gom tro bụi từ than xỉ lâu nay bỏ đi để làm phụ gia xi măng qua đó giảm ô nhiễm môi trường. Sắp tới, công ty sẽ đầu tư công nghệ mới nhằm tận dụng nguồn nhiệt dư thải ra từ chạy lò để phát điện; đồng thời đầu tư hệ thống xử lý rác tuần hoàn theo đó nguyên liệu chạy lò không chỉ bằng than đá mà còn tận dụng các nhiên liệu khác như vỏ cây, vải vụn…

Với Tổng Công ty Dệt may Hoàng Thị Loan (TP. Vinh), mỗi tháng tiêu thụ từ 3,6-3,7 triệu kWh điện, tương đương với khoảng 4 tỷ đồng chi phí tiền điện, chiếm tới 40% chi phí sản xuất, đặt công ty trước nhiều áp lực thách thức. Do đó, việc sử dụng hiệu quả và tiết kiệm năng lượng cũng là “giải pháp sống còn”. Ông Trần Quốc Tuấn – Phó Tổng Giám đốc cho biết: Từ cuối năm 2022, khi đơn hàng xuất khẩu giảm, trên cơ sở yêu cầu khuyến cáo của ngành điện, Tổng Công ty sắp xếp lại ca kíp, chuyển giờ làm từ sử dụng điện vào giờ cao điểm sang sử dụng điện vào giờ thấp điểm; từng bước đầu tư đổi mới công nghệ sử dụng hiệu quả năng lượng như lắp đặt dây chuyền công nghệ mới, lắp đặt các dải biến tần. Nhờ vậy, từ cuối năm 2022 đến nay đã giảm được gần 1/2 sản lượng và chi phí tiền điện hàng tháng, qua đó duy trì sản xuất và việc làm cho người lao động.

Sản xuất kinh doanh khó khăn, nên sử dụng tiết kiệm và hiệu quả năng lượng cũng được khách hàng lớn khác như Nhà máy Xi măng Hoàng Mai, Trạm nghiền Xi măng Nghi Thiết, Công ty CP bao bì Sabeco Sông Lam… quan tâm, coi là giải pháp vượt qua khủng hoảng. Nhờ sử dụng tiết kiệm và hiệu quả năng lượng, các doanh nghiệp vẫn duy trì được sản xuất, giảm giá thành để cạnh tranh, đảm bảo việc làm và thu nhập cho người lao động. Hoạt động này còn góp phần quan trọng hướng tới mục tiêu bảo vệ môi trường và an ninh năng lượng của quốc gia, chống biến đổi khí hậu một cách hiệu quả…

Đại diện Điện lực Nghệ An cho biết: Từ tháng 4/2023, trên cơ sở Chỉ thị 20/CT-TTg và Chỉ thị 11/CT-UBND tỉnh ngày 5/6/2023 về việc đẩy mạnh tiết kiệm điện trong mùa khô và năm 2023, Điện lực Nghệ An làm việc với các doanh nghiệp có mức tiêu thụ điện lớn để đôn đốc, triển khai chương trình điều chỉnh phụ tải điện tự nguyện phi thương mại đảm bảo hợp lý, không ảnh hưởng lớn tới việc sản xuất, kinh doanh của doanh nghiệp; qua đó cắt giảm được 1 phần điện năng tiêu thụ.

Để tiết kiệm chi phí, nhiều đơn vị đang áp dụng nhiều giải pháp sử dụng điện tiết kiệm, hiệu quả giúp giảm chi phí sản xuất, giảm giá thành sản phẩm, tăng cạnh tranh trên thị trường. Số liệu của Điện lực Nghệ An cho thấy, từ đầu năm đến nay, lượng tiêu thụ tiết kiệm điện năng của sản xuất công nghiệp xây dựng đạt 11,043 triệu kWh/tổng lượng điện năng tiết kiệm tiêu thụ toàn tỉnh là 41,59 triệu kWh.